Trong lập trình gia công 2.5D, đặc biệt là khi khoan lỗ, SolidCAM cung cấp nhiều chiến lược để lựa chọn. Việc hiểu rõ đặc điểm và cách hoạt động của từng chiến lược sẽ giúp người lập trình tối ưu hóa quá trình gia công, nâng cao hiệu suất và giảm rủi ro gãy dao. Dưới đây là so sánh chi tiết giữa các chiến lược gia công lỗ Drilling, Peck Drilling, Chip Break và Gun Drill trong SolidCAM.

So sánh các chiến lượng gia công lỗ trong SolidCAM

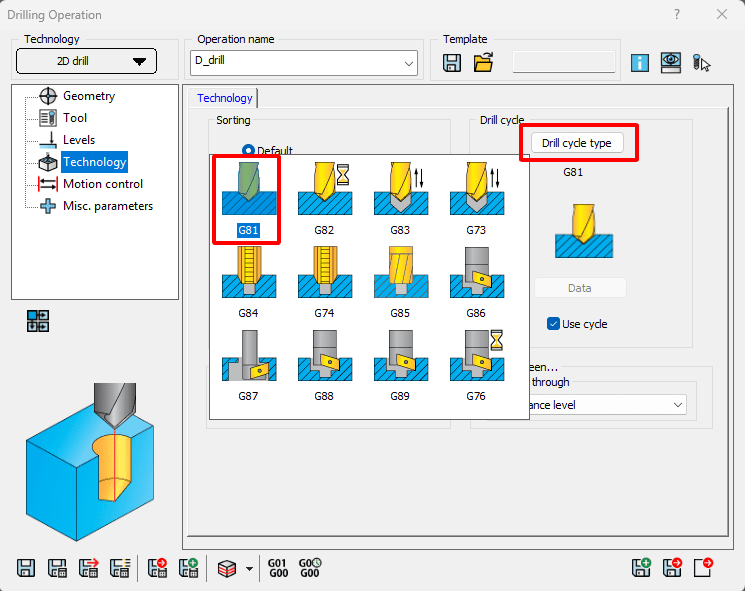

1. Drilling – Khoan thường

Đặc điểm: Mũi khoan di chuyển liên tục từ mặt phôi xuống đáy lỗ trong một lần đi.

Ưu điểm:

- Nhanh chóng, phù hợp với lỗ nông và vật liệu dễ thoát phoi.

- Ít thời gian chu trình, hiệu quả cao nếu điều kiện lý tưởng.

Nhược điểm:

- Không thích hợp cho lỗ sâu vì dễ gãy dao nếu phoi không thoát kịp.

- Không có thời gian nghỉ để làm mát dao.

Ứng dụng: Khoan các lỗ nông (D < 3× đường kính dao), vật liệu mềm như nhôm, nhựa.

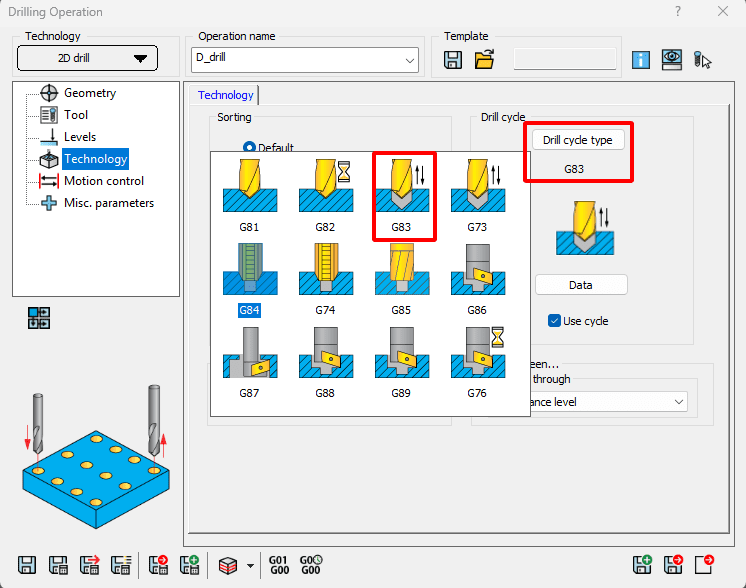

2. Peck Drilling – Khoan từng bước

Đặc điểm: Mũi khoan đi xuống theo từng đoạn nhỏ (peck), rút dao sau mỗi đoạn để đẩy phoi ra.

Ưu điểm:

- Giảm nguy cơ gãy dao do phoi kẹt.

- Tăng khả năng thoát phoi, nhất là trong lỗ sâu.

Nhược điểm:

- Tăng thời gian chu trình do mỗi lần rút dao.

- Cần điều chỉnh chiều sâu peck hợp lý.

Ứng dụng: Lỗ có độ sâu trung bình (3× đến 6× đường kính), vật liệu vừa phải.

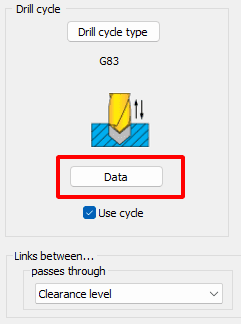

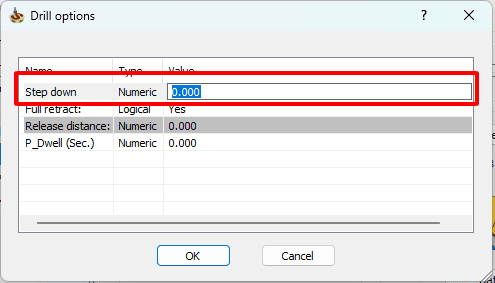

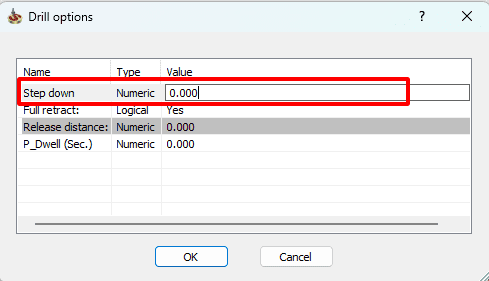

Đối với phương pháp gia công khoan này thì tất nhiên sẽ cho chúng ta thiết lập các lát khoan, mỗi một bước chiều sâu cắt chúng ta có thể thiết lập dể dàng bằng cách lựa chọn vào mục Data:

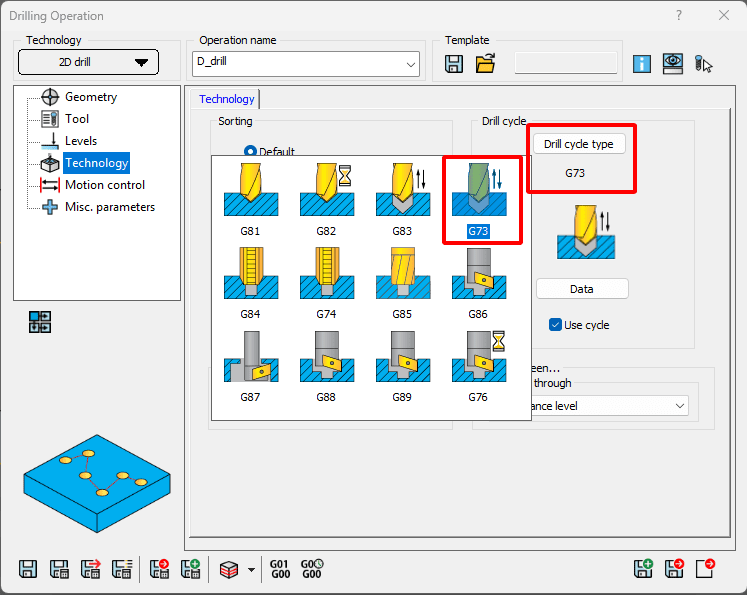

3. Chip Break – Bẻ phoi nhẹ

Đặc điểm: Mũi khoan di chuyển xuống với các bước nhỏ hơn Peck Drilling, nhưng không rút dao hoàn toàn.

Ưu điểm:

- Rút ngắn thời gian chu trình so với Peck Drilling.

- Giữ được độ ổn định, đặc biệt khi phoi dài và dính.

Nhược điểm:

- Không hiệu quả nếu vật liệu sinh nhiều phoi dài và khó gãy.

- Không thích hợp với lỗ quá sâu.

Ứng dụng: Lỗ sâu trung bình – sâu, vật liệu sinh phoi dài như thép cacbon, đồng thau.

Và cũng giống như phương pháp khoan Peck Drill (G83), chúng ta có thể thiết lập các bước chiều sâu của mỗi lát khoan xuống là bao nhiêu. Có thể lựa chọn vào mục Data và thiếp lập điền giá trị vào phần Step down.

4. Gun Drill – Khoan sâu chuyên dụng

Đặc điểm: Dành riêng cho gia công các lỗ siêu sâu (trên 10× đường kính dao).

Ưu điểm:

- An toàn cho mũi khoan dài.

- Đảm bảo độ chính xác và độ thẳng của lỗ sâu.

Nhược điểm:

- Yêu cầu dụng cụ và máy chuyên dụng.

- Không phải máy nào cũng hỗ trợ tốt.

Ứng dụng: Lỗ rất sâu trong khuôn, trục hoặc chi tiết yêu cầu chính xác cao.

Đối với phương pháp gia công này thì thường là chúng ta sẽ lựa chọn kiểu khoan G83, tức là chu trình khoan ăn từng bước với rút dao (peck drilling), nhưng với tham số ăn dao và rút dao rất nhỏ & tinh chỉnh kỹ hơn để phù hợp với dao Gun Drill.

- Tốc độ cắt (F), chiều sâu mỗi bước (Q), và thời gian dừng (P) sẽ được điều chỉnh rất cẩn thận.

- Ngoài ra, hệ thống làm mát áp suất cao (coolant-through spindle) là gần như bắt buộc.

- Một số hệ điều hành CNC cao cấp hoặc máy khoan sâu chuyên dụng sẽ có macro riêng cho Gun Drill, nhưng không có mã G cố định như G84, G85,… dành riêng cho nó

Bảng so sánh tổng quát các chiến lược gia công lỗ

| Chiến lược | Độ sâu lỗ phù hợp | Khả năng thoát phoi | Tốc độ chu trình | Độ an toàn cho dao | Ứng dụng chính |

| Drilling | Nông (≤ 3×D) | Thấp | Nhanh | Thấp | Lỗ nông, vật liệu mềm |

| Peck Drilling | Trung bình (3–6×D) | Trung bình – Tốt | Chậm hơn | Trung bình – Tốt | Lỗ vừa, vật liệu đa dạng |

| Chip Break | Chip Break | Tốt | Trung bình | Tốt | Vật liệu có phoi dài |

| Gun Drill | Rất sâu (≥10×D) | Rất tốt | Trung bình – Chậm | Rất cao | Lỗ sâu, yêu cầu chính xác cao |

Việc lựa chọn chiến lược khoan phù hợp trong SolidCAM không chỉ dựa vào độ sâu lỗ, mà còn cần cân nhắc đến vật liệu gia công, tính chất phoi và yêu cầu về thời gian cũng như độ bền dao. Bạn nên kết hợp kiến thức công nghệ với thực tế để đưa ra lựa chọn hợp lý nhất cho từng chi tiết cụ thể.