Trong lĩnh vực gia công khuôn mẫu, hai loại khuôn phổ biến nhất là khuôn ép nhựa (Injection Mold) và khuôn dập nguội (Stamping/Press Die). Mặc dù cùng được chế tạo trên máy phay CNC hoặc EDM, nhưng hai loại khuôn này có đặc tính vật liệu, yêu cầu kỹ thuật, phương pháp lập trình và chiến lược gia công khác nhau rõ rệt.

1. Tổng quan về hai loại khuôn

Khuôn ép nhựa (Injection Mold)

- Dùng để ép các sản phẩm nhựa như vỏ điện thoại, nắp chai, linh kiện điện tử, đồ gia dụng, v.v.

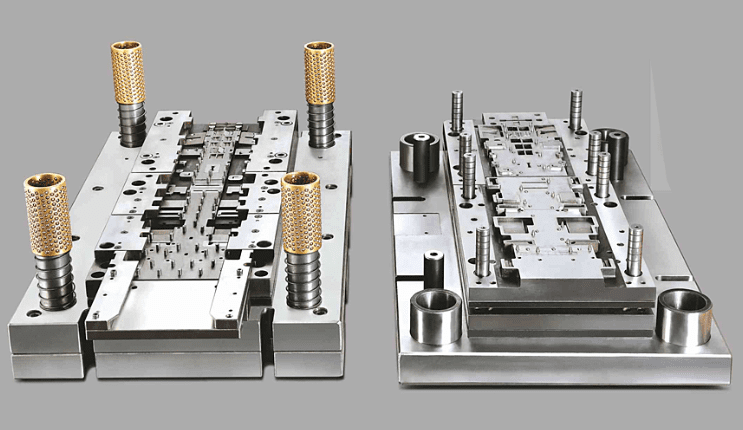

- Khuôn thường gồm 2 nửa: nửa khuôn động và nửa khuôn tĩnh, có hệ thống kênh dẫn nhựa, chốt đẩy, và hệ thống làm mát phức tạp.

- Vật liệu chế tạo khuôn ép nhựa: thép P20, H13, 718, S136, NAK80 – yêu cầu khả năng đánh bóng cao, chịu mài mòn tốt và dễ gia công.

Khuôn dập nguội (Stamping Die)

- Dùng để dập tạo hình tấm kim loại (thép, inox, nhôm…) thành các chi tiết như vỏ xe, bản lề, chi tiết cơ khí.

- Gồm các phần: chày – cối (Punch & Die), tấm dẫn hướng, tấm giữ phôi, lò xo và tấm chặn.

- Vật liệu chế tạo khuôn dập nguội: SKD11, SKH51, DC53, D2 – yêu cầu độ cứng cao, chịu va đập mạnh và mài mòn lớn.

2. So sánh kỹ thuật giữa hai loại khuôn

| Tiêu chí | Khuôn ép nhựa | Khuôn dập nguội |

| Vật liệu khuôn | Thép trung bình, dễ đánh bóng (P20, 718, S136) | Thép dụng cụ cứng, chịu va đập (SKD11, DC53) |

| Độ cứng sau xử lý | 32–52 HRC | 58–62 HRC |

| Độ chính xác yêu cầu | Cao (±0.01 mm) – do sản phẩm nhựa có co rút | Rất cao ở vùng làm việc chày – cối (±0.005 mm) |

| Yêu cầu bề mặt | Độ bóng cao, không để vết dao | Có thể để lại vết dao nhỏ, tập trung độ chính xác hình học |

| Phương pháp gia công chính | Phay thô – tinh 3D, EDM, đánh bóng | Phay 2.5D, mài phẳng, xung điện |

| Tính chất sản xuất | Nhiều chi tiết nhỏ, độ bóng và lắp ghép quan trọng | Chi tiết lớn, tập trung độ cứng và độ chính xác biên dạng |

3. Ứng dụng lập trình gia công khuôn trong SolidCAM cho từng loại khuôn

Gia công khuôn ép nhựa trong SolidCAM

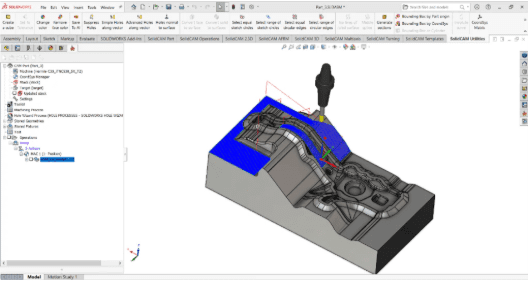

Trong SolidCAM, khuôn ép nhựa thường sử dụng các chiến lược gia công 3D và HSM (High Speed Machining) để đạt độ bóng và độ chính xác cao.

Các bước lập trình tiêu biểu:

1. Phay thô (Roughing):

-

- Dùng chiến lược HSR (High Speed Roughing) hoặc iMachining 3D để bóc vật liệu nhanh, tối ưu đường dao và tải cắt.

- Giảm thời gian gia công nhưng vẫn đảm bảo tuổi thọ dao.

2. Phay bán tinh (Semi-finishing):

- Sử dụng Z-Level hoặc Rest Roughing để cắt lại vùng còn dư ở các góc hẹp.

3. Phay tinh (Finishing):

- Dùng chiến lược HSM (Constant StepOver / Constant Z) hoặc HSS (High Speed Surface) cho bề mặt cong.

- Chọn dao cầu (Ball End Mill) nhỏ để đạt bề mặt mịn, phục vụ đánh bóng.

4. Kiểm tra mô phỏng bằng SolidVerify:

- Đảm bảo không còn vật liệu dư, tránh xung đụng khi EDM.

- Luôn chọn hướng chạy dao từ vùng phẳng đến vùng cong, và chia vùng gia công theo độ nghiêng bề mặt để dễ kiểm soát chất lượng.

- Tận dụng tính năng Tool Contact Point Control trong HSS để tránh vết giao dao.

Gia công khuôn dập nguội trong SolidCAM

Khuôn dập nguội tập trung nhiều vào hình học biên dạng 2D/2.5D, độ chính xác lắp ghép và độ phẳng bề mặt chày – cối.

Các bước lập trình tiêu biểu:

1. Gia công biên dạng (Profile/Contour):

- Dùng 2.5D Profile Operation hoặc Pocket Operation cho phần lòng cối, biên dạng chày.

- Chú trọng đến bán kính góc bo, độ sâu cắt, và Offset phù hợp để đạt kích thước chính xác.

2. Khoan – taro – doa (Drilling / Boring):

- Sử dụng thư viện Hole Recognition trong SolidCAM để tự động phát hiện và lập trình các lỗ chốt, lỗ lắp bu lông.

3. Phay tinh (Finishing):

- Dùng dao ngón phẳng (Flat End Mill) để đạt độ phẳng tuyệt đối ở bề mặt tiếp xúc chày – cối.

- Chạy mô phỏng Machine Simulation để kiểm tra va chạm khi sử dụng gá lớn hoặc phôi nặng.

4. Kiểm tra dung sai sau gia công:

- So sánh mô hình SolidCAM với bản thiết kế CAD để đảm bảo sai số trong ±0.005 mm.

- Khi gia công vật liệu cứng (SKD11, DC53), nên dùng tốc độ cắt thấp, bước tiến nhỏ và làm mát bằng dầu để tránh nứt dao.

- Nếu khuôn có nhiều nguyên công, nên chia từng Setup và dùng Stock từ nguyên công trước (From Previous Operation) để mô phỏng chính xác lượng dư.

Kết hợp lập trình tự động hóa cho khuôn trong SolidCAM

Cả hai loại khuôn đều có thể tận dụng tính năng Template Operation trong SolidCAM:

- Lưu sẵn quy trình lập trình cho từng loại khuôn (thô – tinh – khoan – taro).

- Giúp rút ngắn thời gian lập trình và đảm bảo quy trình đồng nhất giữa các kỹ thuật viên.

Nhận xét:

- Gia công khuôn ép nhựa yêu cầu độ bóng và hình dạng bề mặt cao → dùng HSM/HSS trong SolidCAM.

- Khuôn dập nguội tập trung độ chính xác hình học và độ cứng → dùng 2.5D và Profile machining.

- Cả hai loại đều có thể kết hợp SolidVerify và Machine Simulation để đảm bảo an toàn và kiểm tra sai sót trước khi gia công thực tế.

Trong gia công khuôn, phân biệt rõ khuôn ép nhựa và khuôn dập nguội sẽ giúp kỹ sư lựa chọn đúng chiến lược lập trình SolidCAM. Hy vọng nội dung trong bài viết sẽ giúp bạn tối ưu quy trình gia công khuôn với SolidCAM. Liên hệ ngay với ViHoth Solutions để được tư vấn và đào tạo SolidCAM chuyên nghiệp!