Trong gia công CNC phay 4 trục Index và phay 4 trục đồng thời là hai phương pháp trong phần mềm SolidCAM hay được áp dụng. Tùy theo yêu cầu sản phẩm và máy móc thì sẽ sử dụng phương pháp phù hợp. Cùng so sánh phay 4 trục Index và phay 4 trục đồng thời để có lựa chọn tốt nhất giúp tối ưu hiệu quả sản xuất.

Tìm hiểu về phay 4 trục Index và phay 4 trục đồng thời

Phay 4 trục Index là gì?

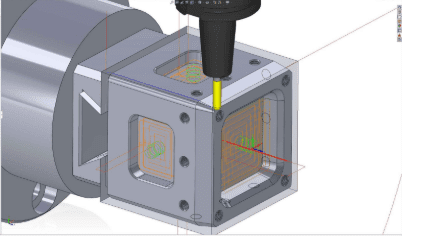

Là phương pháp trong đó trục quay (thường là A) chỉ xoay đến một góc cố định, sau đó máy dừng lại và thực hiện gia công như trên máy 3 trục bình thường.

Đặc điểm:

- Mỗi mặt gia công tương ứng với một góc xoay

- Có thể dùng chiến lược 2.5D hoặc 3D sau khi xoay

- Thao tác đơn giản, dễ lập trình

- Không yêu cầu post processor đặc biệt

Ứng dụng:

- Chi tiết nhiều mặt (ví dụ: khối vuông 4 mặt cần khoan/taro)

- Các chi tiết gá đặt đơn giản nhưng cần xử lý nhiều hướng

- Các sản phẩm jig, đồ gá kỹ thuật, thân máy dạng khối

Chất lượng gia công:

|

|

Phay 4 trục đồng thời là gì?

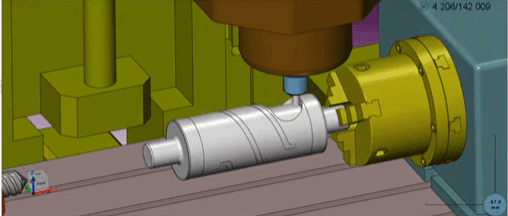

Là phương pháp kết hợp chuyển động liên tục của trục A cùng lúc với XYZ, cho phép dao di chuyển mượt mà theo các bề mặt cong hoặc quanh trụ.

Đặc điểm:

- Trục quay hoạt động liên tục trong quá trình cắt

- Cho phép tạo đường chạy dao mượt, đều và chính xác hơn

- Cần post processor hỗ trợ đồng thời 4 trục

- Yêu cầu máy CNC hỗ trợ chạy đồng bộ A và XYZ

Ứng dụng:

- Gia công bề mặt cong xoắn, trục vít, khắc chữ quanh trụ

- Sản xuất các chi tiết trong ngành thực phẩm, y tế, hàng không cần độ mượt cao

- Chi tiết dạng trụ hoặc bề mặt 3D dạng sóng, chuyển tiếp liên tục

Chất lượng gia công:

|

|

Gia công 4 trục (4-Axis Milling) là một bước phát triển quan trọng giúp xử lý các chi tiết phức tạp hơn so với máy 3 trục truyền thống. Trong thực tế, gia công 4 trục thường được chia thành 2 phương pháp chính:

- Phay 4 trục Index (Indexing 4-Axis)

- Phay 4 trục đồng thời (Simultaneous 4-Axis)

Việc hiểu rõ sự khác biệt giữa hai phương pháp này giúp kỹ sư lập trình chọn đúng chiến lược, tối ưu hiệu quả gia công và tránh nhầm lẫn trong quá trình vận hành.

Xem thêm:

- Tự học lập trình gia công 4 trục (4X Rotary) SolidCAM

- Hướng dẫn lập trình gia công 4 trục – trục B trên phần mềm SolidCAM

Những lỗi thường gặp khi lập trình 4 trục

- Sai chiều xoay trục A → gây va chạm dao hoặc sai mặt gia công

- Lỗi Post processor không hỗ trợ 4 trục đồng thời → xuất G-code sai

- Không kiểm tra chiều dài dao khi trục nghiêng lớn → dễ gãy dao hoặc va chạm trục

- Gá đặt không đúng chuẩn khi xoay Index → sai lệch vị trí, ảnh hưởng chất lượng

Cách khắc phục:

- Luôn mô phỏng đường chạy dao (Machine Simulation) trước khi chạy thật

- Dùng dao ngắn nhất có thể nhưng vẫn đảm bảo an toàn

- Hiểu rõ cơ cấu máy, hướng quay thực tế của trục A

Bảng so sánh nhanh giữa 4 trục Index và 4 trục đồng thời

| Tiêu chí | 4 trục Index | 4 trục đồng thời |

| Chuyển động trục A | Xoay đến vị trí cố định rồi dừng | Xoay liên tục khi gia công |

| Độ phức tạp lập trình | Thấp | Cao hơn, cần hiểu rõ trục xoay |

| Post processor yêu cầu | Có thể dùng post 3 trục mở rộng | Cần post hỗ trợ đồng thời 4 trục |

| Ứng dụng chính | Gia công các mặt riêng biệt | Gia công mặt cong, bề mặt quanh trụ |

| Độ mượt đường chạy dao | Từng bước riêng, có thể gián đoạn | Mượt liên tục, đều và nhanh hơn |

| Mức độ phổ biến | Phổ biến, dễ tiếp cận hơn | Cao cấp hơn, máy móc hiện đại hơn |

| Độ hoàn thiện bề mặt | Tốt nhưng dễ có vết tiếp giáp | Cao, liền mạch và tinh xảo |

| Thời gian gá đặt | Nhiều lần nếu có nhiều mặt | Ít gá, tiết kiệm thời gian |

Kết luận

- Nếu chi tiết chỉ cần gia công theo từng mặt – hãy chọn phay 4 trục Index, đơn giản, dễ kiểm soát, tiết kiệm chi phí đầu tư máy và post.

- Nếu chi tiết có bề mặt cong liên tục, cần độ chính xác và thẩm mỹ cao – hãy chọn phay 4 trục đồng thời để tận dụng khả năng gia công mượt và giảm gá đặt.

Tùy theo loại chi tiết, yêu cầu kỹ thuật, và khả năng máy – người lập trình cần lựa chọn chiến lược phù hợp để đảm bảo hiệu quả tối ưu.