6 công cụ SOLIDWORKS cần thiết để in 3D. Sản xuất đắp dần, còn gọi là in 3D, là một quá trình sản xuất mà theo đó vật liệu được thêm vào, từng lớp, để xây dựng một chi tiết. Quá trình bắt đầu bằng mô hình 3D được thiết kế trong chương trình CAD gốc của người dùng. Chi tiết sau đó được phân tích và cắt thành nhiều phần để tạo ra một kế hoạch xây dựng cho chi tiết này. Các công nghệ phổ biến cho sản xuất đắp dần bao gồm: Stereolithography (SLA), Selective Laser Sintering (SLS), Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM), and Fused Filament Fabrication (FFF)… Ngoài ra, còn có những công nghệ in 3D khác nữa.

Có rất nhiều lợi ích của sản xuất đắp dần. Chúng bao gồm thời gian ngắn hơn cho các chi tiết, tạo ra các chi tiết không thể được tạo ra bằng phương pháp sản xuất truyền thống, các chi tiết nhẹ hơn, ít chất thải hơn, ít kỹ năng cần thiết để vận hành, không thay đổi dụng cụ giữa thiết kế và khả năng sử dụng nhiều loại vật liệu. Hiện có một loạt các vật liệu kim loại, polymer, polyme matrixed và sứ ceramix.

6 CÔNG CỤ SOLIDWORKS CẦN THIẾT CHO IN 3D

Các tính năng trong SOLIDWORKS có thể giúp xác định các vấn đề thiết kế hoặc hình học sớm trong giai đoạn thiết kế để giảm chi phí và tiết kiệm thời gian.

Các tính năng của SOLIDWORKS (6 công cụ SOLIDWORKS cần thiết cho công nghiệp in 3D) chúng ta sẽ thảo luận bao gồm:

– SimulationXpress

– Print3D

– Geometry Analysis

– Thickness Analysis

– Undercut Analysis và Draft Analysis

– DFMXpress

SimulationXpress

SimulationXpress là một công cụ miễn phí được kích hoạt trong SOLIDWORKS cho phép phân tích phần tử hữu hạn đầu tiên (FEA). SimulationXpress giúp các kỹ sư và nhà thiết kế đảm bảo rằng chi tiết họ đang thiết kế sẽ hoạt động đúng như thiết kế.

Nếu bạn cần một mẫu thử, một chi tiết sản xuất khối lượng thấp, jig, đồ gá, một chi tiết bằng nhựa có thể bị hỏng trong việc kiểm tra ứng suất hoặc độ lệch, sau đó bạn cần cân nhắc vật liệu sử dụng trên mô hình của mình. Một điều quan trọng cần lưu ý là hầu hết các phần được tạo ra với FFF hoặc công nghệ tương tự sẽ không có 100 %thông tin theo mặc định. Một tỷ lệ phần trăm biểu thị cho sự điền đầy mô hình thường sẽ được sử dụng khi nói về các chi tiết in 3D. Hầu hết vật liệu bên trong sẽ được xếp lớp trong một cấu trúc cơ bản hoặc lưới và không đạt được 100% khối rắn. Các chi tiết được thiết kế sẽ không có độ bền của một chi tiết với khối rắn hoàn toàn, nhưng công cụ này vẫn có giá trị khi so sánh ứng suất và độ lệch giữa các vật liệu.

3D Printing

SOLIDWORKS đã giới thiệu tính năng này cách đây vài năm để in 3D từ trong ứng dụng SOLIDWORKS dễ dàng như đối với máy in 2D (máy in laser và máy in phun). Tính năng này không hoàn toàn bắt kịp với các nhà sản xuất máy in 3D, nhưng có một vài máy in hỗ trợ tính năng này như Makerbot. Nhiều công ty in 3D cung cấp phần mềm riêng của họ thay thế.

Tính năng này rất hữu ích khi kiểm tra những chi tiết có bề dày nhỏ, tính năng scaling để chắc chắn các chi tiết được in chính xác và bộ phận kiểm tra thể tích của máy in kiểm tra chi tiết in của bạn có vừa với bàn in hay không. Tính năng này cũng sẽ giúp bạn xác định hướng của chi tiết để nó sẽ phù hợp với bàn in của máy in 3D. Tất cả những tính năng này kết hợp với khả năng kiểm tra những vị trí cần có phần hỗ trợ in, thì đây là một công cụ nhiều tính năng và bạn nên sử dụng trước khi gửi file tới máy in.

Geometry Analysis – công cụ SOLIDWORKS cần thiết để in 3D

Đây là một công cụ quan trọng của SOLIDWORKS có ý nghĩa hỗ trợ tích cực cho công nghiệp in 3D: Geometry Analysis xác định các hình học có vấn đề có thể gây ra bất ổn trong các ứng dụng khác. Các ứng dụng này bao gồm mô hình phần tử hữu hạn, in 3D hoặc gia công bằng máy tính. Bạn có thể chỉ định các giá trị của các tham số điều khiển để xác định các thực thể hình học này. Đây có thể là các cạnh nhỏ, bề mặt nhỏ hoặc các cạnh hoặc bề mặt không liên tục.

Bạn sẽ không muốn máy in của bạn cố gắng tạo ra những mô hình thất bại. Rất nhiều lỗi thường xảy ra khi có các hoạt động filleting phức tạp. Fillet rất quan trọng để giảm sự tập trung ứng suất khi tạo các chi tiết bằng cách sử dụng một số quy trình sản xuất đắp dần. Hình dưới đây cho thấy một phân tích hình học được thiết lập cho một thiết kế chi tiết.

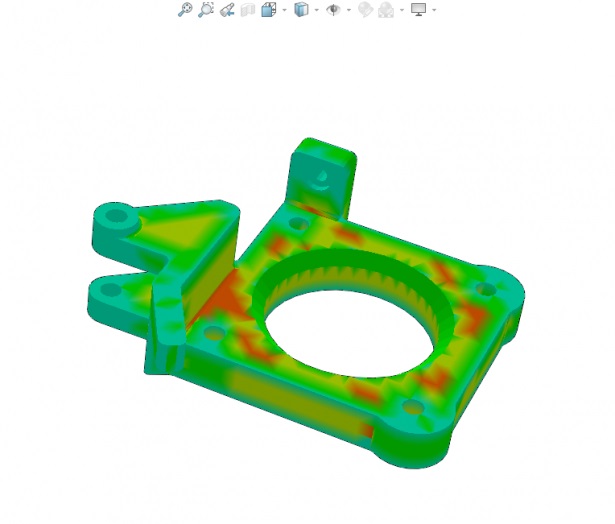

Thickness Analysis

Thickness Analysis là một công cụ rất quan trọng đối với tất cả các chi tiết được sản xuất dù theo phương pháp đắp dần hay đẽo dần. Mỗi phương pháp in 3D sẽ có hướng dẫn thiết kế độc đáo cho kích thước chi tiết và độ dày thành. Trong SOLIDWORKS, chúng có thể được nhập dưới dạng tham số để tạo phản hồi cụ thể cho quy trình in 3D của bạn. Các thành in rất mỏng có thể khóa hoặc rơi xuống bằng cách sử dụng sản xuất đắp dần sử dụng bất kỳ vật liệu nào. Các thành dày cũng có thể là một vấn đề đối với một số quy trình sản xuất đắp dần. Công cụ tương tự cũng sẽ xác định các khu vực đó. Như bạn có thể thấy trong hình ảnh, SOLIDWORKS tự động cảm nhận vị trí của một trong hai thành vách mỏng hoặc tường dày. Đây có thể không phải lúc nào cũng rõ ràng tùy thuộc vào độ phức tạp của thiết kế của bạn.

Undercut Analysis and Draft Analysis

Những tính năng này phổ biến cho các ứng dụng thiết kế khuôn, nhưng chúng rất hữu dụng khi ở trong các ứng dụng của sản xuất đắp dần. Người dùng SOLIDWORKS chỉ cần xác định hướng “kéo” hoặc hướng mà chi tiết sẽ được xây dựng từ đó và ngưỡng góc xác định, và SOLIDWORKS thực hiện phần còn lại.

Bất cứ khi nào có một tình trạng undercut hoặc các bề mặt ở các góc độ tiếp cận hoặc vượt quá 45 độ, hỗ trợ thường là cần thiết. Hỗ trợ nên tránh khi có thể, vì vậy điều quan trọng là SOLIDWORKS cho bạn biết khi nào các điều kiện này tồn tại, vì vậy bạn có thể giải quyết chúng ngay tại đó, trong phần mềm.

Phụ thuộc vào phương pháp in của bạn, supports có thể khó khăn để di chuyển sau khi in và có thể leave very rough surfaces. Trong hình ảnh trên, các bề mặt màu đỏ và màu xanh dương cần hỗ trợ, trong khi các bề mặt màu vàng và màu xanh là cây thì không cần. Các bề mặt màu vàng và màu xanh lá cây sẽ không cần hỗ trợ như thể chúng ở dưới ngưỡng góc theo hướng xây dựng của chi tiết.

DFMXpress

DFMXpress là một công cụ miễn phí bạn cần để kích hoạt bên trọng phần mềm SOLIDWORKS. Công cụ này không có gì liên quan đến sản xuất đắp dần. Trên thực tế, nó hướng tới phay và tiện – phương thức sản xuất đẽo dần. Giá trị của công cụ này ở đây là để cho thấy ở đâu sản xuất đắp dần sẽ thuận lợi khi việc gia công khó hoặc không thể. Hình ảnh dưới đây cho thấy các khu vực của chi tiết thiết kế, nơi rất khó để phay hoặc tiện.

SOLIDWORKS models – Công cụ SOLIDWORKS cần thiết để in 3D kim loại

Bạn có thể sử dụng các tính này trên hầu hết các quá trình sản xuất bao gồm một quá trình mới được gọi là Bound Metal Deposition™ (BMD). BMD là công nghệ in sau Desktop Metal Studio System™ mà các thanh kim loại bị ràng buộc, bột kim loại trộn với chất kết dính polymer được gia nhiệt và ép đùn để tạo các chi tiết kim loại in 3D.

Tất cả các thành phần của hệ thống đều an toàn và thân thiện với môi trường văn phòng và không cần phải nâng cấp cơ sở lớn để chạy máy in. Bạn không chỉ tạo ra hình dáng phù hợp cho những mẫu thử , bạn cũng có thể tạo các mẫu thử chức năng như lỗ khoan. Đây là những chi tiết kim loại thực sự có sử dụng để làm chỉ tiêu thiết kế. Những chi tiết này có thể có sẵn trong một vài ngày bằng cách sử dụng hệ thống Desktop Metal Studio.

Thông thường, phải mất vài tuần để có được một chi tiết kim loại do sự chậm trễ của các máy gia công hiện có hoặc gia công phần mềm. Những ứng dụng khác của các chi tiết từ Hệ thống Studio dành cho sản xuất, Jig và đồ gá có khối lượng thấp và dao cụ. Hình ảnh dưới đây cho thấy một mô hình SOLIDWORKs ở bên trái và phần kim loại được in bằng cách sử dụng Desktop Metal Studio System ở bên phải. Cùng một mô hình SOLIDWORKS có thể được tải lên phần mềm điều khiển cho Hệ thống Studio và được in ra. Không cần STL hoặc các định dạng tập tin trung gian khác.

Tổng kết

Các công cụ SOLIDWORKS cần thiết cho in 3D giúp các nhà thiết kế và các kỹ sư rút ngắn việc lặp lại chu trình bằng cách xác định các khu vực để thiết kế lại trước khi in. Trong khi nhiều máy in 3D có phần mềm độc quyền với phân tích hình học, sửa đổi định hướng và phát hiện hình học được tích hợp, tìm lỗi xảy ra trong quá trình in, nghĩa là các kỹ sư đang đi giữa các chương trình CAD của họ và phần mềm in để sửa đổi và sẵn sàng cho các chi tiết in.

Với việc sử dụng các công cụ này, người dùng SOLIDWORKS có thể phát hiện các khu vực có khả năng trả trước có khả năng xảy ra cho quá trình in 3D; chỉnh sửa trực tiếp trong chương trình; và kết quả là, cải thiện đáng kể hiệu suất in và cắt giảm số lượng bản in sai.

Nguồn: blogs.solidworks